一、工业机器人行业有望迎来景气拐点

(一)工业机器人销量呈现 3 年周期性,已现转暖信号

1、复盘机器人数据,展现 3 年左右周期性特征

根据 IFR 公布的工业机器人销量数据,2018 年全球共销售 42.2 万台工业机器人,同比增加 10.66%,而国内市场共 计销售 15.4 万台,同比略微减少 1.37%。近几年来中国市场已经成为工业机器人的第一大市场,贡献了超过 30%的 销量。

通过复盘 IFR 公布的 2001 年至 2018 年的工业机器人销量历史数据,全球工业机器人和中国工业机器人的销量增速 有着较为相似的变化趋势,表现出 3 年左右的周期性。从增速低谷到下一个周期低谷的时间段分别为:2002-2006 年, 2006-2009 年,2009-2012 年,2012-2015 年。如果周期性继续延续,现在机器人销量增速应该处于另一个周期性低 谷,销量增速将迎来拐点,机器人行业将有所复苏。

2、行业转暖信号已现,2020 年有望迎来全面回升

根据国家统计局公布,2019 年 12 月国内工业机器人产量 20014 台,同比增长 15.3%。国内工业机器人产量从 2018 年 9 月开始,受到宏观经济下行的影响,经历了连续 13 个月的下滑,自 2019 年 10 月转正,随后增速逐月增加。受 宏观政策的影响,下游制造业有所复苏,其对工业机器人的需求也恢复到正常水平,国内机器人行业转暖信号已经 浮现。

从机器人“四大家族”中的安川电机的订单情况来看,其订单量同比下降 11%,降幅已经连续四个季度环比改善, 2018Q4 收窄 16pct。分业务来看,其主要业务运动控制订单同比下降 8%,较 2019Q1 收窄 18pct;第二大业务机器 人订单增速降幅较 2019Q2 收窄 5pct。订单增速降幅的收窄,同样呈现出弱复苏迹象。除了国家统计局发布的机器人月度产量数据,我们还追踪了两大工业机器人数据前置指标——减速机企业订单及日 本机器人订单数据,以及与工业机器人下游类似的其他几个通用设备制造业——机床、注塑机、激光器三大行业数 据进行数据交叉验证。

前置指标数据两大减速器公司订单增速降幅收窄。减速器作为工业机器人最重要的上游零部件,占据工业机器人总成本的 35%, 并且全球市场份额的 75%被日本纳博特斯克(Nabtesco)和日本哈默纳科(Harmonic Drive)两个公司所占据。这两 个公司的订单数据对机器人行业的景气度具有一定的预示作用。从两家订单增速可以看到,相继于 2018Q4和 2019Q1 出现拐点,降幅收窄。

日本工业机器人订单量增速降幅收窄。日本工业机器人年销量占比世界销量 1/2 左右,中国是其最大销售市场。通 常情况下,日本出口到中国的工业机器人,从下订单到交付需要 6 个月,所以日本工业机器人订单情况可以作为中 国机器人行业领先半年的前置指标。进入 2019 年以来,日本工业机器人订单情况已经有所复苏,降幅收窄。

相关行业数据的佐证。机床、激光器、 注塑机、 工业机器人功能效用不尽相同,但均属于通用设备,其下游应用领域广泛且高度重合, 基 本包含整体制造业,几个子行业发展呈现较强一致性。将四个分支行业的上市公司营业收入增速放在一个时间轴上, 可以观察到呈现一定相似的周期性。所以,从其他几个行业的表现可以从侧面窥探到工业机器人行业的景气情况。机床产量增速连续两月降幅环比收窄:2019 年 11 月份,国内金属切削机床产量同比虽下降 13.2%, 但降幅已经连 续两个月环比改善,较 9 月份收窄 4.6pct;国内金属成形机床产量同比基本持平,降幅较 9 月份收窄 13.6pct。此外, 据日本机床协会统计,自进入 2019 年以来日本对中国销售机床的订单同比下降趋势也逐渐收窄,反映出国内高端机 床需求有所改善。

(二)制造业固定资产投资筑底回升,支撑机器人行业复苏

1、从宏观上来说,机器人行业与制造业资本开支相关机器人属于企业的固定资产投资,所以机器人行业的景气度与制造业资本开支有相关性。

制造业固定资产投资持续筑底, 工业机器人下游应用中 3C 领域固定资产投资增速持续回升。2019 年 12 月制造业固 定资产投资累计同比增长 3.1%,增速较前值上升 0.6 个百分点,制造业投资增速仍旧增长乏力。从工业机器人下游 应用领域占比最高的汽车、3C、电气机械三大领域固定资产投资增速来看,12 月汽车、电气机械制造业投资累计同 比增速为-1.5%、 -7.5%,二者皆处于筑底阶段;3C 制造业投资累计同比增速为 16.8%,较前值提升 3 个百分点, 3C 投资增速处于持续上行通道。

PMI 连续三月位于荣枯线以上。2020 年 1 月份,制造业 PMI 为 50,虽然比上月有所减低,但仍然位于荣枯线 50 以 上,显示出制造业继续保持回暖的趋势。

制造业 ROE 三因子拆解显示,制造业投资有望在 2020 年企稳回升。当前制造业的库存处在 2012 年以来的历史低 位,而 ROE 在持续回暖。从杜邦拆解来看,产能利用率在高位盘整,利润率在高位震荡,杠杆率处在低位水平。我 们认为当前制造业是具备足够健康的体质以及能力进行杠杆化扩张,货币政策也有利于制造业扩张意愿的释放。利润率:利润率总体呈回升趋势,利润总额细分板块分化明显。

杠杆率:资产负债表完成修复,资产负债率较历史高位仍有抬升空间。负债率自 2017 年末见底回升,并呈现持 续向上趋势。大部分细分领域负债率较历史低点已明显回升,但较历史高位仍有抬升空间。

周转率:2018 年,制造业周转率增速趋缓,全年在零以上区间运行,稳中有降,周转率总体延续平稳增长态势, 接近高位。2019 年以来,制造业周转率增速经历快速下探,由正转负,周转率开始回落。截至 2019 年 11 月, 制造业周转率累计增速-1.8%,周转率连续 10 个月累计同比下滑。

截至 2019 年 11 月,大部分制造业周转率增速趋缓。其中,纺织业、家具、造纸及纸、汽车、计算机、通信和其他 电子设备以及仪器仪表行业周转率增速于 2019 年创出自 2014 年中以来新低。

2、汽车、3C 仍为工业机器人主要下游,2020 均趋势向好

根据 MIR Databank 的统计,2018 年中国工业机器人出货量排名前几的下游应用领域主要包括汽车行业、3C、金属 加工、化工橡胶与塑料、食品饮料等行业。

汽车行业:传统汽车边际改善,新能源汽车高速增长

汽车行业在2018年超过工业机器人总出货量的30%,仍为工业机器人下游的第一大应用行业。受全球贸易紧张局势、 宏观经济下行以及居民资金流向楼市等多重因素影响影响,2019 年我国乘用车销售市场总体表现欠佳,整体车市仍 在下跌,新能源车的高速增长也戛然而止,在经历了补贴退坡之后速度明显放缓。销售市场的不乐观影响汽车产量 在 2019 年来呈现持续下跌的趋势。

2018 年 7 月份开始,汽车销量开始出现单月下滑,单月下滑的趋势一直持续至今。但是从 2019 年 6 月份开始,下 滑的幅度开始收窄。2019 年 12 月份,全国汽车销量下降幅度已经收窄至 0.12%,汽车产量的增速已经转正至 8.09%。 根据乘用车市场信息联席会的预测,预计 2020 年我国汽车销量同比增长 1%。所以预计明年汽车行业产销量有望边 际改善。

2020-2025 年新能源汽车销量复合增速有望达到 29%。2019 年 12 月 3 日,工信部发布《新能源汽车产业发展规划 (2021-2035 年) 》(征求意见稿),上调 2025 年新能源车销量占比目标,提出到 2025 年,新能源汽车市场竞争力将明 显提高,动力电池、驱动电机、车载操作系统等关键技术将取得重大突破,新能源汽车新车销量占比将达到 25%左 右。假设 2025 年汽车销量达到 3000 万辆,且新能源车占比 25%,则新能源车销量对应 750 万辆。考虑 18 年新能源 车销量 125 万辆,则 18-25 年 CAGR 有望超过 29%。

由于汽车销量下滑,行业的盈利能力降低,下游整车厂和汽车零部件厂商都放缓了固定资产投资。从今年 3 月份开 始,汽车制造业固定资产投资完成额增速出现断崖式的下滑,至 2019 年 12 月,汽车制造业固定资产投资完成额累 计同比增速是-1.5%,已有触底迹象。随着传统汽车销量边际好转,新能源汽车在国家政策驱动下继续保持较快增长, 行业的盈利能力逐步恢复,整车及零部件厂商投资意愿有望增强,汽车制造业固定资产投资完成额有望继续保持增 长。

3C 行业:5G 换机潮叠加苹果创新大年,3C 制造业投资加速

2019 年被称为“5G 元年”,从 5G 网络到 5G 手机的更新换代都有体现。中国信通院的数据显示,8 月份和 9 月份 5G 手机出货量分别为 21.9 万部和 49.7 万部,至 10 月份国内 5G 手机出货量就达到了 249.4 万部,环比增长 401.81%。 高通公司近日则表示,预计全球智能手机制造商将在2021 年销售4.5 亿部 5G 手机,至少是 2020年的两倍,并在 2022 年再销售 7.5 亿部。可见随着 5G 手机新机型的不断增多,5G 手机出货量也随之大幅度增长。因此在 5G 手机换机 潮的带动下,3C 电子产业对于工业机器人的需求有望快速增长。

该需求在 2019 年已经有所体现。受益于 5G 渗透率的逐步提升,从 2019 年 3 月份开始,计算机、通信以及其他电 子设备等制造业固定资产投资逐步回暖,计算机、通信和其他电子设备制造业固定资产投资完成额累计同比增速已 提升至 16.8%。2020 年 5G 建设将进一步加速,相应的设备需求量将显著增加,计算机、通信及其他电子设备固定 资产投资有望进一步提升。

二、千亿级市场蓄势待发,行业迎来黄金发展期

(一)中国是第一大工业机器人市场,市场规模约 300-400 亿

根据 IFR 公布的工业机器人销量数据,2018 年中国工业机器人销量达 15.4 万台,同比增加 10.66%,同比略微减少 1.37%,销售额 54.2 亿美元(378 亿人民币)。近几年来中国市场已经成为工业机器人的第一大市场,贡献了超过 30%的全球工业机器人销量。而国内市场销量增长迅速,从 2001 年的 700 台,到 2018 年的 15.4 万台,年均复合增 长率达 37.3%。

(二)千亿级市场将起,未来 3 年 CAGR 达 22%

我国工业机器人密度与发达国家相比还有较大的提升空间。根据 IFR 公布的数据,2018 年工业机器人密度(每万名 制造业员工拥有的机器人数量)最高的是国家是新加坡,达到 831 台/万人,其次是韩国,达到 774 台/万人,德国、 日本以及美国等发达国家工业机器人密度也均在 200 台/万人以上。而中国是 140 台/万人,略高于全球平均水平。 作为一个制造业大国,对标其他发达国家,我国工业机器人密度还有较大的提升空间。随着《中国制造 2025》国家 战略的稳步实施,国内制造业转型升级步伐将逐步加快,机器人密度将大幅增加,假设达到日本的水平,则我国工 业机器人是一个千亿级别的市场,未来发展潜力巨大。

人口红利逐渐消失,加速推动“机器人换人”的趋势。中国过去几十年保持高速发展的一个重要原因在于人口红利。 由于人口数量巨大带来劳动力成本较为低廉,因此中国的劳动密集型产业在国际上具有比较优势。但随着中国逐渐 迈入老龄化,中国的人口红利正在快速消失,劳动力成本迅速上升。

从劳动力人口结构上来看,我国 15-64 岁适龄劳动力人口占比自 2009 年以来逐年下降,2018 年为 71.2%,较 2017 年下降了 0.62%。社科院发布的《蓝皮书》指出我国在自 2020 年后十年劳动年龄人口将年均减少 790 万人,未来降 幅将继续增加。从制造业人力成本角度来看,我国制造业就业人员平均工资不断提高,截至 2018 年,制造业员工平 均年薪达到了 72088 元,同比增长 11.85%,人工成本不断攀升。劳动力人口的快速下降与人工成本的大幅上升对制 造企业的生存产生严重威胁,倒逼企业降低生产成本,提高生产效率。

根据 IFR 的数据,2014 年和 2018 年全球工业机器人的销量分别为 22.9 万台和 4.22 万台,对应的销售额分别为 107 和 165 亿美元, 由此可以计算出工业机器人平均售价由 2014 年的 4.7 万美元/台下降到了 2018 年的 3.9 万美元/台, 下降幅度为 16.2%。在平均售价不断降低的同时,机器人的使用性能却在不断上升。因此对于企业来说机器换人具 备极大的吸引力。

通过该测算可以看到,未来 2020-2022 三年间,国内工业机器人将拥有 1086 亿元的市场空间,CAGR 为 22%。

(三)复盘日本,国内机器人行业将更快时间进入稳定增长期

日本的工业机器人发展历程主要历经以下 4 个阶段:

初步积累期(1967—1970 年):

1967 年,川崎重工业公司从世界第一家机器人企业美国 Unimation 公司中引入了机器人及其相关技术,并由此建立 了生产车间,次年成功研制出第一台川崎工业机器人。20 世纪 60 年代末,日本经济年增长率高达 11%,主要依靠 制造业拉动,从业人数也不断增多。

起步发展期(1970—1980 年)

短暂的初步发展期过后,日本的工业机器人产业迎来了爆发式增长期。据业内统计机构发布的数据表明,1970 年日 本的工业机器人年产量约为 1350 台,而 10 年之后的 1980 年这一数字增长至 19843 台,年均增长率高达 30%以上。

爆发增长期(1980—1990 年)

进入 80 年代后,日本人口增速放缓,处于经济快速增长期的日本劳动力严重不足,制造业从业人数也趋于下降,而 且劳动力成本也显著提升。这时,日本政府通过推出一系列的政策来引导机器人产业的发展,而企业则进一步加大 在工业机器人方面的研发投入,工业机器人开始在日本各个领域普及。在这个过程中,工业机器人的大量应用有效 解决了劳动力缺乏的问题,大幅度降低了生产成本,使劳动生产率及产品质量得到有效提升,机器人的普及使日本 保持了制造业总产值的持续增长。

从 1980 年开始 1982 年的日本机器人年产量已经增长至 24782 台,高级机器人保有量约占世界总量的 56%,而美国 当时的高级机器人数量仅为日本的五分之一。20 世纪 80 年代中期的日本已经成为名副其实的“机器人王国”,机器人 的保有量已经达到了 10 万台以上。

成熟稳定期(1990 年至今)

1990 年后的日本,工业机器人行业开始进入稳定增长期。此时机器人市场需求结构发生了变化,日本国内的工业机 器人市场趋于饱和,在政府的引导下,日本机器生产商开始积极开拓海外市场。到了 2012 年,日本国内市场的机器 人销售额仅占全年总销售额的 30%,大量的日本工业机器人开始远销海外,其中亚洲地区成为日本工业机器人最大 的海外市场。

中国机器人产业自 2000 年起步以来,经历了如下起步、高速发展、回落调整阶段,仅用 13 年和 16 年便实现超车, 分别于 2013 年和 2016 年成为全球市场工业机器人销量和保有量第一:

2000-2009 年,产业起步。中国汽车产业制造水平相对落后,3C 电子开始承接第三次全球产能转移(从日、韩、 中国台湾地区到中国大陆),自动化程度较低。外资机器人巨头普遍 2000 年前后进入中国大陆,工业机器人年 销售数千台,基本都是外资品牌,主要用于汽车行业。国内企业以做外资的系统集成和代理商为主,极少数企业如 沈阳新松有自研机器人本体。

2010-2017 年,高速发展。各地政策补贴密集出台,价格下降,汽车 3C 电子产业自动化市场爆发增长,产业经历几年的高速增长,年均复合增速 52%。

2018 至今,产业调整。直接面向市场的补贴大幅减少,叠加汽车、3C 电子固定资产投资放缓,需求低迷,产业 回落调整,市场正在加速触底。

回顾日本机器人产业的发展历程,20 世纪 80 年代劳动力资源不足、劳动力成本上升、产业需求结构的调整及政府 政策的积极引导,使日本的机器人产业经历了长达 20 年之久的黄金发展时期,这些背景与 2010 年国内机器人产业 面对的人口红利拐点、制造业从业人员平均工资持续上升有相似之处。又经历过 7 年的高速发展之后,中国工业机 器人行业进入了产业调整。中国工业机器人产业仅用了 17 年的时间,就走过了日本 23 年的历程。在本次产业触底 之后,在下游需求增长的刺激下,也会快速步入成熟稳定的阶段,保持平稳的增长。

三、国内产业链逐步完善,进口替代有望加速

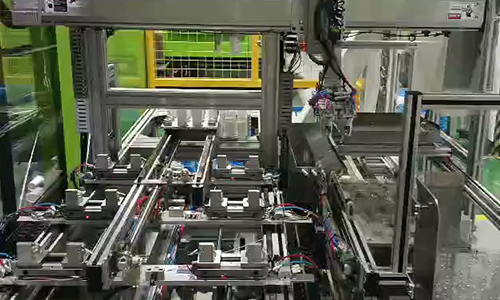

(一)工业机器人产业链可拆解为零部件、本体、系统集成三个环节

工业机器人产业链包括上游核心零部件、中游机器人本体和下游集成应用三部分。上游是控制器、伺服电机、减速 器、传感器、 末端执行器等零部件的生产厂商, 控制器、伺服电机和减速器是工业机器人三大核心零部件;中游 是本体生产商,负责工业机器人本体的组装和集成,即机座和执行机构,包括手臂、腕部等,部分机器人本体还包 括行走结构;下游是集成应用商,负责根据不同的应用场景和用途对工业机器人进行有针对性地系统集成和软件二 次开发。

其中,工业机器人产业链的关键环节为上游核心零部件,占据了工业机器人整机大部分的成本和利润,也是技术上 的核心和难点,是影响机器人性能最重要的部分。控制器、伺服电机、减速器这三大核心零部件的成本占工业机器 人总成本约 70%,其中减速器占整机成本约 35%,伺服占整机成本约 20%,控制器占整机约 15%,而本体和其他部 分仅占整机分别为 15%、15%。

(二)析产业链各个环节竞争图谱,国产化率均不高

1、核心零部件——控制器:工业机器人大脑,与本体绑定

控制器作为工业机器人三大零部件之一,是工业机器人的大脑,对机器人的性能起着决定性的影响。工业机器人控 制器主要控制机器人在工作空间中的运动位置、姿态和轨迹,操作顺序及动作的时间等。

国内工业机器人控制器市场多被日系及欧美品牌占据。由于控制器的“神经中枢”地位和门槛相对较低,成熟机器人 厂商一般自行开发,以保证稳定性和维护技术体系。因此控制器和本体绑定效应强,市场份额基本跟机器人本体一致。主流的机器人厂商均有自己的控制系统与之匹配,国内工业机器人控制器市场多被日系及欧美品牌占据。以发 那科、安川、库卡、ABB 为代表的四大家族普遍采用自产自用的生产模式,其在中国工业机器人控制器市场的占比 与其在本体市场的占比基本保持一致,达 40%以上。

控制器硬件芯片依赖进口,软件算法差距较大。经过多年的沉淀,国内厂商的控制器硬件方案已经达到国际性水准, 但物料受到限制,底层芯片依赖进口,国内尚无研发基础。在软件上,国际工业机器人品牌起步较早,经验与数据 非常丰富,国产品牌在稳定性、响应速度、易用性等还有一些差距。

2、核心零部件——伺服:中高端市场为国外企业垄断

伺服系统是用来精确地跟随或复现某个过程的反馈控制系统,由伺服驱动器、伺服电机、编码器三部分组成,是工 业机器人主要的动力来源。伺服电机是指在伺服系统中控制机械元件运转的发动机。伺服电机可使控制速度,位置 精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。

根据《伺服与运动控制》的统计与预测,2018 年年底伺服市场规模 93.8 亿元,同比增长 4.7%。较 2015 年底,复合 年增长率达 13.2%,预计 2021 年中国伺服市场将突破 100 亿元。伺服电机在工业自动化中发挥着重要作用,广泛用 于电子设备制造、工业机器人、机床、包装机械、印刷机械等多个领域。根据《伺服与运动控制》的统计,2018 年 机器人占伺服系统下游应用的 9.3%。

目前我国伺服电机中高端市场主要被国外企业垄断,进口产品在我国工业机器人伺服市场上占有率达 70%以上,他 们主要来自日本和欧美。其中,日系产品以超过 50%的市场份额雄踞首位,其著名品牌包括安川、松下、三菱电机、 三洋等,这些都是老牌的日本工业自动化设备生产商,技术上都很全面,其产品以良好的性能价格比和较高的可靠 性获得了稳定且持续的客户源。以西门子、施耐德、博世力士乐等为代表的欧美品牌产品过载能力高,动态响应好, 驱动器开放性强,但价格昂贵,体积重量大,在高端设备和生产线方面比较有竞争力。

国产伺服电机技术相对落后,产品主要在中低端领域。目前我国企业在中低端伺服领域已经可以实现大规模量产, 以性价比的优势满足中小型和经济型用户的需求,例如汇川技术、埃斯顿、英威腾、华中数控、广州数控等企业的 伺服驱动器及电机产品已相继进入批量化生产阶段。

3、核心零部件——减速机:技术壁垒最高,国产化率最低

精密减速器是工业机器人最重要的零部件,工业机器人运动的核心部件“关节”就是由它构成,每个关节都要用到不 同的减速器产品。减速器是多个齿轮组成的传动零部件,利用齿轮的啮合改变电机转速,改变扭矩及承载能力,也 可实现精密控制。工业机器人对减速器的精度、负载和寿命等要求极高,其技术壁垒是工业机器人核心零部件中最 高的一个,是对工业机器人本体性能影响程度最高的核心零部件。

工业机器人一般使用 RV 减速器和谐波减速器,其中 RV(Rotate Vector)减速器是由一个行星齿轮减速器的前级和 一个摆线针轮减速器的后级组成。其中谐波减速器属于齿轮减速器的一种。

精密减速器制造因其对材料、设备、工艺等多个环节都有严格要求,而造成极高的投资和技术壁垒。正因如此,当 前全球工业机器人减速器市场呈寡头垄断格局,行业集中度较高。其中,日本纳博特斯克(Nabtesco)是生产 RV 减 速器的世界巨头,约占 60%的全球减速器市场份额,在中/重负荷工业机器人领域,其 RV 减速器产品在全球 RV 减 速器市场占有率更是高达 90%以上。哈默纳科(Harmonic)则在谐波减速器领域拥有绝对优势,约占 15%的全球减 速器市场份额。除此之外,住友市场份额也有 10%,旗下产品包括 FINECYCLO 系列零齿隙精密摆线减速器等。全 球减速器市场呈现出以日本企业一派独大的高度集中化局面。

相比日本企业,国内企业切入减速器领域的时间较短,国产厂商技术水平仍有待提高。GGII 数据显示,国内机器人 减速器 70%以上的市场份额被外资减速器企业垄断,国产化率不足 30%。在减速器国产化进程中,尽管目前已有苏 州绿的、来福、南通振康、秦川机床、中大力德等多家减速器厂商实现量产,市场接受度逐年提升,但与日系两大 家依然存在一定的差距,主要体现在产品的综合性能,如精度、稳定性和使用寿命等。

4、本体:硬件技术趋于成熟,国产替代有望加速

工业机器人本体按照坐标形式可分为直角坐标型、SCARA 型、多关节型、并联型等。在各种类型工业机器人中,多 关节型与 SCARA 型用量最大,应用领域最为广泛。从市场结构看,多关节机器人和 SCARA 机器人占工业机器人销 量的主要份额,其中多关节机器人的销量占比为 59.64%, SCARA 机器人的销量占比为 21.48%。

机器人本体的硬件技术已经趋于成熟,主要在结构的优化和使用体验的提升。外资仍垄断高端市场,中低端国产化 率提升。发那科、ABB、安川、库卡是全球机器人四大家族,市场份额合计占比超过 50%。

5、系统集成:行业较为分散

工业机器人系统集成负责根据不同的应用场景和用途,对机器人本体进行有针对性地二次开发,并配套周边设备, 实现工业化应用。与上游核心零部件、中游本体相比,下游系统集成的技术壁垒最低,且具备本土化服务竞争优势, 国内企业纷纷涌入下游系统集成领域。根据 MIR databank 统计,截止到 2017 年底,工业机器人系统集成商数量超 过 3000 家,而在 2014 年 9 月份,该数据还未超过 500,竞争异常激烈。并且国内集成商规模都不大,企业中营收 规模超过 1 亿元的不超过 100 家,绝大部分企业系统集成也不不超过 3000 万元。其中,营收规模超过 3 亿元的企业 也主要集中在汽车焊接集成领,整体市场竞争格局较为分散。

MIR Databank对7888家系统集成商中的5627家厂商进行了行业覆盖分析,其中1906家覆盖汽车行业,占比33.9%;698 家覆盖食品饮料行业,占比 12.4%;588 家覆盖家电行业,占比 10.4%;413 家覆盖医疗行业,占比 7.3%;571 家覆盖消费类电子行业,占比 10.1%(有些厂商会涉及覆盖多个行业)。

造成这种现象的原因,来自于行业特性:

(1)系统集成商是以人为核心的订单型企业。系统集成商的核心竞争力是 人才,因此系统集成商实际是轻资产的订单型工程服务商,核心竞争优势是销售人员、项目工程师和安装调试人员 的经验,没有太多的核心技术,或者固定资产,所以系统集成商很难通过并购的方式扩张规模。

(2)几乎每个项目 都是非标的,项目之间无法完全复制,不能简单复制上量。

(3)系统集成项目通常采用"3331"付款模式,即图纸通 过审核后、发货完成后以及安装调试后分别拿到 30%的资金,最后剩余的 10%为质保金,一般在产线平稳运行 1-2 年 后获得。按照这种付款流程,系统集成商通常需要垫资经营,因此限制了其同时实施项目的数量及规模;

(4)相较 于机器人核心零部件与本体业务,大多数系统集成是一个技术壁垒较低的领域,行业进入较为容易,在近年市场爆 发增长的情况下,诞生了一大批中小微系统集成商,低端重复建设,市场更加分散。

(三)技术进步,国产化率提升,核心零部件与本体弹性大

目前我国工业机器人本体及核心零部件的国产化率都较低,我国 70%以上的减速器市场、伺服电机市场、控制系统 市场以及本体市场被海外品牌占据。关键零部件产业被国外厂商把持使得国内自动化单元产品和自动化设备的生产 成本居高不下,削弱了国内厂商的综合竞争力。

另外,市场份额仍较为分散且处于价值链偏低端,在汽车和 3C 等对于精度和稳定性要求比较高的领域,大部分市 场份额都是被外资品牌占据,我国大部分本体都是集中码垛、上下料以及搬运等相对低端的领域。根据 MIR Databank 数据,2018 年我国机器人自主品牌销量占比约为 27.72%。而根据中国机器人产业联盟数据,在主要下游应用领域电 气电子设备和器材制造业和汽车行业中自主品牌分别占比 30.1%和 13.8%,均有非常大的提升空间。

国产机器人企业逐步加强技术研发及创新实力,随着我国机器人市场不断扩大,部分企业以下游的系统集成作为切 入点,不断提升技术创新能力,逐步开展中上游的技术研发和产品开发,取得了不俗的成绩,国内外技术差距不断 缩小。未来随着我国工业机器人技术的不断加强,国产化率有望逐步提升。

四、重点企业进展梳理及投资建议

(一)投资建议

随着工业机器人行业复苏,销量进入上升通道,国产机器人企业在进口替代的大背景下弹性更大,给予工业机器人 行业“推荐”的投资评级,推荐标的埃斯顿,建议关注拓斯达、机器人、新时达、中大力德等。

发布时间:2023-05-29

发布时间:2023-05-29

阅读量:1529

阅读量:1529

返回列表

返回列表